Tudástár

Korrózióálló acél

A nemesacél – közismert nevén rozsdamentes acél – számos előnyös tulajdonságának köszönhetően egy rendkívül sokrétűen felhasználható acélfajta. Ipari felhasználása mellett a hétköznapokban is bőségesen van alkalmunk találkozni vele, hiszen milliónyi termék alapanyaga. Közkedveltsége abból fakad, hogy ellenálló a rozsdásodással és a foltosodással szemben, karbantartási igénye pedig alacsony.

A nemesacél bő százéves múltra tekint vissza. Az 1900-as évek elején kevertek az acélhoz először krómot és nikkelt, vagyis nemesítő anyagokat. Innen ered az elnevezés is.

A nemesacélokkal kapcsolatos főbb ismérveket az EN 10020:1995-ös szabvány tartalmazza, amely szerint két nemesacél típust különböztetünk meg: ötvözetlen és ötvözött nemesacélt.

Ötvözetlen nemesacél

Ötvözetlen nemesacél az az acél, amely az alábbiak közül egy vagy több követelménynek felel meg:

- előírt utómunka nemesített állapotban

- előírt beedződési mélység vagy felületi keménység edzett vagy nemesített állapotban

- egészen kis nemfémes zárványtartalom van előírva

- az előírt legnagyobb kén- és foszfortartalom: késztermékre legfeljebb 0,025%

Ezek az acélok nagyobb tisztasági fokúak, mint a minőségi acélok, különösen a nemfémes zárványokat illetően. Ezeket többnyire nemesítésre vagy felületi edzésre használják. A vegyi összetétel pontos szabályozásával, a fokozott gyártási és vizsgálati gondossággal biztosítják a szigorú követelményeknek megfelelő javított tulajdonságokat. Ezeket többnyire kombinációban és szűkített határokon belül kell teljesíteni, olykor társítva hidegalakíthatósággal, hegeszthetőséggel vagy szívóssággal.

Ötvözött nemesacélok

Az ötvözött nemesacélokra a vegyi összetétel pontos beállítása, a különleges gyártási feltételek biztosítása, valamint a fokozott vizsgálati pontosság jellemző.

Az ötvözött nemesacél meghatározott vegyi összetétel alapján az alábbi főbb kategóriákba sorolható:

- Korrózióálló acélok (max. 1,20% karbon- és min. 10,5% krómtartalommal, a nikkeltartalom szerint meghatározott alosztályokkal)

- Gyorsacélok (egyéb elemek mellett vagy azokon kívül a molibdén, a wolfram vagy a vanádium elemekből legalább kettőt, összesen 7% mennyiségben, valamint min. 0,6% karbont és 3-6% krómot tartalmaznak)

- Egyéb ötvözött acélok

1. A korrózióálló acélok csoportosítása

A korrózióálló acélokat széles körben tudjuk alkalmazni, ezért annak érdekében, hogy könnyebben ki tudjuk választani a számunkra megfelelőt, több csoportosítási módszert is találunk. Az egyik ilyen módszer a vegyi összetétel alapján veszi sorra az acélokat. Az EN 10020 szabványnál ez úgy történik például, hogy megnézzük az acél 2,5%-nál kevesebb vagy több nikkelt tartalmaz-e. Felhasználás szerint is lehet csoportosítani őket, mint például korrózióálló, hőálló, kúszásálló és hidegszívós. A korrózióálló acélokat a szövetszerkezetük szerint tudjuk csoportosítani a legkönnyebben, amit az EN 10088-as szabvány határoz meg. Ezen belül is különböző acélcsoportokra tudjuk osztani őket, ferrites és félferrites, szuperferrites, martenzites illetve lágymartenzites, kiválásosan keményített, ausztenites, ausztenites-ferrites (duplex) és szuperduplex acélokra. A szövetszerkezetekben előforduló inhomogenitások elektrokémiai potenciálkülönbségekhez vezethetnek, ami gyakori oka a korróziós károsodások elindulásának. Törekedni kell ezért a homogén szövetszerkezetek kialakítására, ha korrózióállóságot szeretnénk elérni, mert ezt tekinthetjük az egyik alapkövetelménynek. Egyes esetekben azonban szükségszerűen térünk el ettől a homogenitástól, hogy bizonyos szövetszerkezetek előnyeit hatékonyabban tudjuk alkalmazni.

| SZÖVETSZERKEZET | C (%) | Cr (%) | Ni (%) | MO (%) | MN (%) | EGYÉB |

|---|---|---|---|---|---|---|

| Ferrit | 0,02 … 0,20 | 11 … 27 | 0 … 1,0 | 0,5 … 1,5 | 0,5 … 1,5 | Al, Ti, Nb, Ta |

| Martenzit | 0,15 … 1,20 | 11 … 18 | 0 … 2,5 | 0,5 … 1,5 | 0,5 … 1,5 | W, V |

| Ausztenit | 0,02 … 0,25 | 16 … 30 | 4 … 22 | 0 … 4 | 1 … 8 | N, Cu, Ti, Ta |

| Ausztenit+Ferrit | 0,05 … 0,15 | 18 … 30 | 4 … 10 | 0 … 2 | 0,5 … 1,5 | N, Cu, Si |

| SZÖVETSZERKEZET | FOLYÁSHATÁR | ÁTMENETI HŐMÉRSÉKLET | ALAKVÁLTÓ KÉPESSÉG | KORRÓZIÓS ELLENÁLLÁS |

|---|---|---|---|---|

| Ferrit | közepes | nagy | közepes | kicsi |

| Martenzit | nagy | nagy | kicsi | kicsi |

| Ausztenit | kicsi | kicsi | nagy | nagy |

| Ausztenit-Ferrit | közepes | közepes | közepes | közepes |

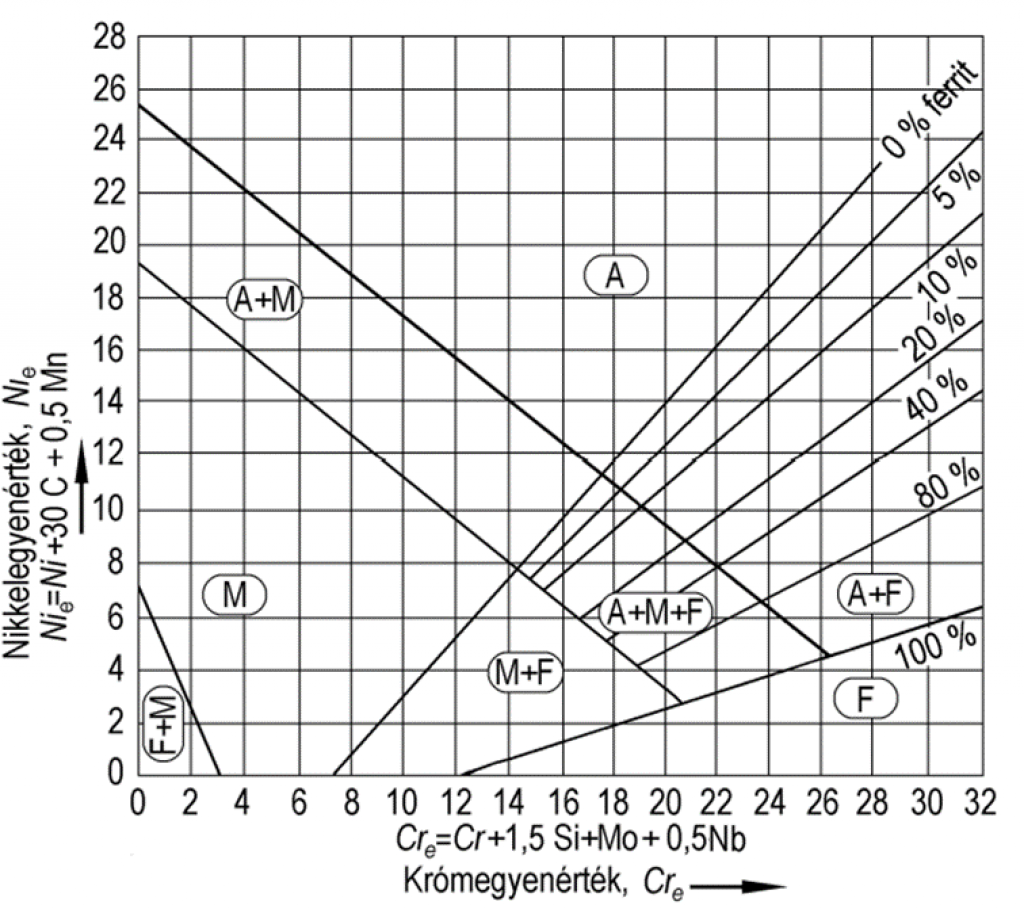

A szövetszerkezet alapján jól megbecsülhetőek a mechanikai tulajdonságok, a hegesztési sajátosságok és a korrózió hatásaival szembeni ellenállás. A Schaeffler diagram nyújt segítséget a szövetszerkezetek megállapítására, amiben a függőleges tengelyen az ausztenitképző ötvözőkből képzett nikkel egyenértéket adják meg, a vízszintes tengelyen pedig a ferritképző ötvözők króm egyenértéke szerepel.

Az 1. ábrán látható Schaeffler diagramnak van egy bizonyos alkalmazási tartománya, amire az alábbi paraméterek vonatkoznak. A karbontartalomnak kisebbnek kell lennie, mint 0,2%, a szilícium tartalomnak 1%-tól kell alacsonyabbnak lennie. A nióbium tartalom kevesebb mint 1,5%-os értéket vehet fel, a mangán tartalom 4%-ot nem haladhatja meg, a molibdén tartalomnak is alacsonyabbnak kell lennie, mint a 3%.

A nikkel egyenértéket egy képlet alapján tudjuk kiszámolni:

Nie = Ni + (30xC) + (0,5xMn)

A króm egyenértéket pedig egy másik összefüggéssel tudjuk számítani:

Cre = Cr + Mo + (1,5xSi) + (0,5xNb)

1.1. Ferrites és félferrites korrózióálló acélok

A kevésbé ötvözött króm-molibdén ferrites acéloknak kedvező tulajdonságaik vannak, mivel nagy szilárdsággal és jó képlékeny alakíthatósággal rendelkeznek. Alacsony és magas hőmérsékletű üzemi körülmények között is képesek megtartani szilárdságukat. Ha hosszú ideig magasabb hőmérsékleten (350-600°C-on) használjuk ezeket az acélokat, akkor kiválások keletkezhetnek a szemcsehatárok mentén a foszfor és a kén szennyező elemek miatt, aminek a következménye az lesz, hogy a szerkezetben károsodás fog végbe menni. Az alacsony ötvözésű ferrites acélok gyakran nem tisztán ferrites szövetszerkezetűek. Tartalmazhatnak ausztenitet vagy akár bainitet és perlitet is. A ferrites korrózióálló acélok igazából Fe-Cr ötvözetek kissé nagy karbontartalommal (maximum 0,10-0,12% C), azonban tovább is növelhető a karbon mennyisége, ha közben a króm mennyiségét is növeljük, vagy ha megelégszünk a fél-ferrites acéllal. Fél-ferrites szövetszerkezetűvé úgy válik az ötvözet, hogy a karbon-tartalma 0,2%-os érték felé megy. A magas ötvöző tartalommal rendelkező ferrites acélok króm tartalma általában 16–18% tartományba esik. A világszerte gyártott rengeteg féle acélok króm tartalma 11-30% között változik.

Kiegészítő ötvözői leggyakrabban a nikkel és a molibdén, amiknek a maximális mennyisége 4% külön-külön. A nikkel ötvözést a szívósság növelése miatt alkalmazzuk, a molibdén ötvözést pedig a korrózióállóság növelése miatt. A nitrogén még egy jelentős kiegészítő ötvöző, amely a szemcsedurvulási hajlam csökkenéséért felelős. A króm tartalom minimális értékének a meghatározása egy nagyon fontos szempont, mivel ez adja meg a korrózióálló acélok passzivitását. A króm tartalom megállapításában eltérések lehetnek a szakirodalmakban, mivel számos körülmény befolyásolja a krómnak azt a küszöbértékét, amitől a passzivitás létrejön és a jó korrózióállóság megvalósul. Tapasztalatok alapján ez a határérték a 12%-os króm-tartalomnál található, ezért ezt nevezzük az első rezisztenciahatárnak. A ferrites krómacéloknál a szívósság az egyik legfontosabb tulajdonság, amit szemügyre kell vennünk, hogy minél kedvezőbb szívóssági tulajdonság megmaradhasson a króm tartalom növelése mellett is. Mivel a krómtartalom növelésével csökken az acél szívóssága, ellenben, ha a karbont és a ként 0,03-0,05%-ra csökkentjük, akkor acél megfelelő szívósságú marad. Ezen acélcsoport alkalmazása szempontjából a szívóssági problémák jelentik a legnagyobb akadályt. A ferrites korrózióálló acélok mechanikai tulajdonságai lágyított állapotban tág határok között mozoghatnak.

Megállapíthatjuk, hogy a ferrites korrózióálló acélok szívóssága mérsékelt, ezért nyomástartó edények gyártására nem igazán alkalmasak, ellenben atmoszférikus nyomású tárolóknál igen. Jobb az ellenállásuk az ausztenites acélokhoz képest a kloridok okozta pitting korrózó, a réskorrózió és a feszültségi korróziós repedésekkel szemben. Hegesztésük nem megoldhatatlan feladat, habár nehezebb, mint az ausztenites acéloké, sokszor heterogén kötést kell alkalmazni a feladat megoldására. Az acél szívósságát több tényező befolyásolja: A hőmérséklet csökkenésével párhuzamosan romlik az alakváltozó képesség, mivel keresztcsúszásra a térben középpontos köbös rácsban a csavardiszlokációk kevésbé képesek. A hőmérséklet csökkenésével a törés szívós jellege megszűnik, így egy rideg, hasadásos törés válik jellemzővé. Azt a hőmérsékletet, ahol ez bekövetkezik DBTT (Ductile-Brittle Transition Temperature) képlékeny-rideg átmeneti hőmérsékletnek nevezzük. Befolyásolják még a képlékeny – rideg átmenetet a különböző kiválások, az intersztíciósan oldott karbon és nitrogén mennyisége és az acél szemcsemérete.

A ferrit térközepes köbös rácsszerkezetében az oldott szennyezők és ötvözők diffúziója két vagy három nagyságrenddel nagyobb az ausztenites acélokhoz képest. Ezáltal az olyan folyamatok, mint a szemcsenövekedés vagy a kiválási folyamatok lényegesen gyorsabban mennek végbe. Jellemző a ferrites korrózióálló acélokra a szemcsedurvulási hajlam. Ezért nagyobb figyelmet kell fordítani az azokat érő minden hőhatásra, így például a hegesztésükre.

1.2. Szuperferrites korrózióálló acélok

A szuperferrites acélok maximális mértékben reprodukálni tudják a ferrites szövetű acél előnyeit, mint például a pitting korrózióval és a kloridos közegek által okozott korrózióval szembeni ellenállást. Másik fontos tulajdonsága, hogy javítható az acél gyenge szívóssága. Ez annak köszönhető, hogy gyártásuk során egy olyan tiszta szövetszerkezetet kapnak, ahol alacsony a szennyező tartalom. A szövetszerkezetre jellemző általános összetételre jellemző adatokat tartalmazza az 5. táblázat.

|

Cmax (%) |

Cr (%) |

NI (%) |

Mo (%) |

Nb (%) |

Ti (%) |

N (%) |

|---|---|---|---|---|---|---|

|

0,005-0,030 |

18-29 |

0,15-4 |

1-4 |

0,1 |

0,4-0,5 |

0,02-0,045 |

A szívósság javulása annak köszönhető, hogy az ilyen típusú acélok gyártása során, mérsékelik azokat a kiválásokat, amelyek ezt befolyásolják. Az előzőleg említett javulás összefüggésbe hozható a stabilizálással, amelyet a titánnal vagy titánnal és nióbiummal hajtanak végre. Ennek a folyamatnak köszönhetően nagymértékben javul a kiválási folyamatokkal szembeni hajlama.

1.3. Martenzites korrózióálló acélok

A martenzites korrózióálló acélokat tudjuk felhasználni a legszűkebb körben a korrózióálló acélok közül. Ezeknél az acélfajtáknál a két legfontosabb ötvöző a króm és a karbon. A króm tartalma hasonló határok között mozog, mint a megszokott korrózióálló acélok krómtartalma, aminek értéke 12-18% közötti. A martenzites szövetszerkezetre a viszonylag nagy karbon-tartalom a jellemző, aminek értéke 0,15-1,20% közöttire tehető. A martenzites acélok között különbséget teszünk közepes króm-tartalommal rendelkezők és magas króm-tartalommal rendelkezők között. Ahol a közepes 5-9%-ban tartalmaz krómot, míg a magas króm tartalmú acélok 9-12%-ig tartalmazzák ezt az ötvözőelemet. Ezek az acéltípusok olyan keretek között is alkalmazhatóak, ahol a hőmérséklet eléri a 620°C-t. A martenzites korrózióálló acélok olyan tulajdonsággal rendelkeznek, hogy jól edzhetőek és edzett vagy nemesített állapotban használjuk fel őket leggyakrabban. Ebben az állapotukban fognak rendelkezni a legjobb korrózióálló tulajdonsággal és így tudjuk a legjobban elérni a megkívánt keménységet (szilárdságot).

Gyakran használt ötvözőnek számít a nikkel 0,3 – 4,5%. A nikkelel ötvözött martenzites acélok sokkal szívósabbak lesznek, mint a szokványos martenzites acélok. Az ütőmunkája nő az acélnak, ha ilyen mennyiségben van jelen a nikkel és kedvező hatással van arra, hogy ne tudjon kialakulni a δ-ferrit. Ellenben, ha meghaladja a nikkel tartalom a 0,6 %-ot akkor a kúszással szembeni ellenállása fog csökkenni.

A molibdént használjuk ötvözőként még 0,25-1,00% mennyiségben. Általánosságban 1000–1100°C-os hőmérsékletre hevítik fel és olajban edzik, de az edződés folyamata levegőn is végbe megy. Akármennyire lassú is a hűlés folyamata, a martenzit képződése mindenképpen megtörténik. Bizonyos mértékű beedződéssel, keményedéssel kalkulálni kell, ha az acél hőmérséklete meghaladja a 800°C-ot, mivel a szövetszerkezet elkezd átalakulni az előbb említett hőmérsékleten. A martenzites korrózióálló acélokra jellemző, hogy jelentős keménységgel bírnak, nagy a szilárdságuk és mérsékelt ellenállást mutatnak az agresszív közegekkel szemben. Ezek az acélok jó kopásállósággal, viszonylag magas kifáradási határral rendelkeznek. Ellenállóak az eróziós károsodásokkal szemben és magas hőmérsékleten a kúszásállóságuk is kedvező.

1.4. Ausztenites korrózióálló acélok

A króm-nikkel acélok legelterjedtebb típusát az ausztenites szövetszerkezetű acélok adják. A felhasznált korrózióálló acélok körülbelül 90%-a ausztenites acél. Széles körben az ilyen típusú acélokat használják korróziós hatásnak kitett helyeken, mivel kedvezőbb tulajdonságokkal rendelkeznek, mint a többi korrózióálló acél. Számos előnyös tulajdonsága mellett a kiváló hegeszthetősége az egyik legfontosabb jellemzője az ausztenites acéloknak. A hegesztett szerkezetek során 10%-ban használunk ausztenites korrózióálló acélokat, mivel a legtöbb környezetben és közegben jelentősen ellenállóbbak a korrózióval szemben, mint a ferrites vagy martenzites acél. Ellenben a ferrites acélokhoz képest drágább, mert az ausztenites szövetszerkezetű acéltípusokban több, drága ötvöző elem van. Alapvetően magas felhasználásának másik oka az iparban a jó korrózióállósága mellett, hogy más acélokhoz képest jobban hegeszthetők, bizonyos típusai hőállóak, nagy szívósság jellemzi őket szobahőmérsékleten, sőt alacsonyabb hőmérsékleten is.

Az ausztenites korrózióálló acélok Fe-Cr-Ni ötvözetek, amik tartalmazhatnak más ötvözőket is a korrózióállóság növelése, a szilárdság növelése, a forgácsolhatóság javítása érdekében. A hagyományos ausztenites korrózióálló acélok 16-26% krómot, 8-22% nikkelt és rendszerint maximum 0,12% karbont tartalmaznak. A legnépszerűbb ausztenites króm-nikkel acél az úgynevezett 18/8-as, mely 18% krómot és 8% nikkelt tartalmaz.

Az erősen ötvözött korrózióálló acélokban meglehetősen erős a kiválási hajlam, mert a szerkezetük metastabil, illetve instabil. Az ilyen kiválások diffúziós folyamatok során jönnek létre, amiket az idő és a hőmérséklet befolyásol és szabályoz.

A kristályközi korróziós hajlam elkerülése végett és hogy a korróziós hatásoknak jobban ellenálljon, egyre jobban törekszenek az alacsonyabb karbon-tartalomra.

A karbonnak a folyáshatár szempontjából az ötvöző tartalommal arányosan növekszik a folyáshatára is, de ahogy már említettem, törekednünk kell a minél alacsonyabb karbon tartalomra, ezért más ötvözőkkel érdemes a folyáshatár növelését elérni.

A karbon-tartalom csökkenése kedvező hatással van az ausztenites korrózióálló acélok szempontjából, de szilárdság csökkenéshez vezet. A karbon erős ausztenitképző és ha ez a tartalom lecsökken, akkor más ötvözőkkel kell azt pótolni. Az alacsony karbon tartalmú ausztenites acélok gyors terjedése az iparban szükségessé tette a nikkel tartalom emelését 1-2%-kal, így napjainkban a 18/8-as mellett a 18/10-es acél is nagyon népszerű. A karbontartalom csökkenésével a nikkeltartalom fokozatosan nő, mivel csak nikkel és nitrogén ötvözéssel lehet az ausztenit képződést elérni. Ez a tulajdonságjavítás és az összetettebb gyártástechnológia fogja magasabb árszínvonalra emelni ezeket az acélokat.

A nitrogén lesz az egyik olyan elem, ami az ausztenitképző tulajdonsága mellett a folyáshatárt is növelni fogja. A nitrogén ötvözés korlátozott, mivel 0,35-0,40% nitrogén oldódik az acélban légköri nyomáson. A nitrogén oldódási nehézségei miatt, csak részlegesen alkalmazható a karbon pótlására. Pedig olyan hasznos tulajdonságokkal is rendelkezik, mint a szilárdságnövelés és bizonyos esetekben a korrózióval szembeni ellenállás növelése.

Az ausztenites korrózióálló acélok ötvözésénél még a molibdénnek és a réznek van szerepe. A molibdénnel való ötvözés során hasonló folyáshatár eléréséhez jelentősen nagyobb ötvöző tartalomra van szükség százalékos szinten, ami újabb árnövekedéshez vezet. A folyáshatár növelése azért is szükségszerű, hogy stabilabb ellenállóbb szerkezeteket tudjunk létrehozni a különböző károsodási formákkal szemben. A folyáshatár növelésével és stabilabb szerkezetek létrehozásával csökkenteni lehet a költségeinket, mivel kevesebb acélszerkezetre lesz szükség ugyan azon szerkezetek megtartására a nagyobb ellenálló képesség miatt. Ezáltal kevesebb felhasznált fémszerkezetre lesz szükség, ami miatt az önsúlyból származó terhelés is kisebb lesz és az anyagköltség is csökkenthető. A 0,03%-nál több karbont tartalmazó ausztenites korrózióálló acéltípusnál stabilizálásra kényszerülünk a szemcsehatár korrózió megelőzésének érdekében. Ezt a feladatot az acélok titánnal vagy nióbiummal való ötvözésével oldjuk meg, melynek során a két ötvöző elem az acélban saját karbidjait hozza létre. A titán vagy a nióbium erősebb karbidképző, mint a króm. Az ötvöző elemeknek hatására titánkarbid (TiC) vagy nióbium-karbid (NbC) keletkezik, amelynek köszönhetően a szemcsehatármenti króm elszegényedés nem jön létre, kristályközi korróziós hajlam nem alakul ki.

|

FŐCSOPORT |

ALCSOPORT |

TÍPUS |

|---|---|---|

|

8 |

AUSZTENITES KORRÓZIÓÁLLÓ ACÉLOK |

|

|

8.1 |

Ausztenites korrózióálló acél Cr ≤ 19% tartalommal |

|

|

8.2 |

Ausztenites korrózióálló acél Cr > 19% tartalommal |

|

|

8.3 |

Ausztenites korrózióálló acél 4,0 < Mn ≤ 12% tartalommal |

|

6. táblázat: Ausztenites korrózióálló acélok csoportosítása CR ISO 15608 szerint

Az ausztenites szövetszerkezetű acélokat a CR ISO 15608 szabvány további három csoportba osztja, amit a 6. táblázat mutat meg az alapján, hogy milyen mennyiségben tartalmaz ötvözőket.

1.5. Ausztenit-ferrites (duplex és szuperduplex) korrózióálló acélok

Ebben az acéltípusban megtalálható az ausztenites (γ) és a ferrites (α) szövet is, amire utal a duplex elnevezés is. Az ilyen duplex típusú acélok szövetszerkezete 50-50% arányban épül fel ausztenites és ferrites szövetelemekből, hogy a kettő kombinálásával ki tudjuk használni az előnyös tulajdonságaikat. Ezzel a kombinációval nagyobb szilárdságot tudunk elérni és több közegben is ellent fog állni a korróziónak. Ahhoz, hogy teljesíteni tudjuk az elvárt követelményeket, a vegyi összetételnek bizonyos értékek között kell mozognia. Megfelelő egyensúlyban kell lenni az ausztenites és ferrites szövetszerkezetek arányának, amit a mai technológiák segítségével probléma nélkül meg tudunk oldani.

|

Cmax (%) |

Cr (%) |

Ni (%) |

Mo (%) |

W (%) |

Cu (%) |

N (%) |

|---|---|---|---|---|---|---|

|

0,03 |

22 - 25 |

4 - 7 |

0 - 4 |

0 - 2 |

0 – 1,5 |

0,1 – 0,35 |

7. táblázat: Jellegzetes vegyi összetétele a duplex acéloknak

A 7. táblázatban jól látszik, hogy a karbon tartalmat erősen korlátozzák a korrózióállóság miatt. Vannak olyan korrózióálló acélok, amikben a karbon szennyezőnek számít. Ilyenek a duplex acélok is, amikre ez a tény különösen igaz. A duplex acélok érzékenyek kiválásokra, ha egyre növekszik az ötvözők mennyisége bennük, ezért a karbont szükségünk van használni.

A króm alapötvözőből ezen acélok nagy mennyiséget tartalmaznak, aminek a korrózióállóság növelésében van fontos hatása. Nikkelnek az acélok szívóságának a fokozásában van szerepe. A nitrogénnek a szilárdság növelése és a pitting korrózióval szembeni ellenállás javítása a feladata. Ezek azok az ötvözők, amit minden duplex acél alapvetően tartalmaz. Ezen felül gyakran előforduló ötvöző még a molibdén, a volfrám és a réz is, ha erősen ötvözött szövetszerkezetekről van szó. A molibdén és a volfrám is jelentősen javítja az acél réskorrózióval és a pittinggel szembeni ellenállását. A volfrám és a réz között egy olyan szinergikus kölcsönhatás jön létre, ami miatt nem lehet teljesen szétválasztani ennek a két ötvözőnek a használatát.

Nagymértékű változások történhetnek a tulajdonságokban, ha az 50-50%-os ausztenites ferrites arány eltér. Ha a ferrittartalomat növeljük, akkor a szívóssági adatok lesznek kedvezőtlenebbek, és ridegebb hatású acélt kapunk. Ha pedig csökkentjük a ferrit tartalmát, akkor rontani fogja az acél szilárdságát és a korróziós hatásokkal se lesz olyan ellenálló, főleg a feszültség korrózióval szemben. A hagyományos ausztenites acélokkal összevetve a duplex acélokat, utóbbiaknak kétszer, háromszor nagyobb lesz a folyáshatára, ezért olcsóbbak is lesznek a felhasználásukkal épített szerkezetek. Vékonyabb falvastagság is elég lesz az anyagból egyes szerkezetek stabil megtartásához, ezért a kevesebb anyag árcsökkenéshez vezet. Ezek mellet nem elhanyagolható, hogy az élettartamuk és korrózióállóságuk is jobb lesz.

2. Kérdések és válaszok

Mit tekintenek „szuperferrites” korrózióálló acélnak?

A nagyon kis karbontartalmú (C ≤ 0,01%), továbbá a korrózióállósághoz minimálisan szükségesnél nagyobb mennyiségű krómot (Cr > 21%) esetleg csekély mennyiségű nikkel ötvözőt is tartalmazó ötvözeteket -amelyek azonban még nem szuperötvözetek- „szuperferrites” korrózióálló acéloknak is nevezik. A szuperferrites acélokban a nikkelötvözés célja a ferrites korrózióálló acélok szemcsedurvulási hajlama miatti szívósság csökkenés mérséklése vagy kiegyenlítése.

Milyen hatása van a ferrites korrózióálló acélokra a 950 °C-t meghaladó felhevítésnek?

A ferrites korrózióálló acélok -a szuperferrites típusoktól eltekintve- szemcséi 950 °C felett gyors növekedésnek indulnak, amelyek a hűléskor -szemben a hagyományos ferrites acéllal- nem finomodnak, mert nem megy végbe átkristályosodás, az acélok a teljes hőmérséklet-tartományban térben középpontos kockarácsúak maradnak. Az így bekövetkező szemcsedurvulás a ferrites krómacélok mechanikai tulajdonságait, elsősorban az ütőmunkáját számottevően rontja, ami hőkezeléssel sem szüntethető meg.

Milyen tulajdonságúak a „szuperferrites” korrózióálló acélok?

A szuperferrites acélok nagyobb szívósságúak és lyuk- és feszültségkorrózióval szemben fokozottabban ellenállóak, SCC (Stress Corrosion Cracking) tényezőjük kisebb. Ezért alkalmazhatók olyan, feszültséggel fokozottabban terhelt szerkezeteknél is, mint pl. a nyomástartó berendezések.

Mi a s-fázis a korrózióálló acélokban?

A nagy krómtartalmú ferrit másik elridegedése egy fémes vegyület, a FeCr, képződésével van összefüggésben. Ez a s-fázis kemény, amit a szemcsék belsejében mikrotűk formájában kiváló, nagy, 1000-1600 HV keménységű, nagyobb sűrűségű, 52% krómot tartalmazó FeCr vegyület okoz. A vegyület 550-900 °C hőmérséklet-tartományban stabil, de a képződés sebessége a 750-800 °C-on a leggyorsabb az acél összetételétől függően.

Hogyan szüntethető meg a kedvezőtlen s-fázis a korrózióálló acélokban?

A s-fázis 900 °C hőmérsékleten elveszti stabilitását és diffúzióval a króm eloszlása ismét egyenletessé válik a szilárd oldatban. A folyamat a hőmérséklet némi növelésével gyorsítható, így a s-fázis ridegítő hatását 1000 °C hőmérsékleten végzett oldó izzítással, majd ezt követő gyors hűtéssel meg lehet szüntetni.

Mi a különbség a ferrites és a martenzites korrózióálló acélok között?

A korrózióval szemben ellenálló, martenzites acélok fő ötvözője a króm, hasonlóan, mint a szilárd oldatot alkotó, ferrites korrózióálló acélok esetében. A martenzites acélok esetében az alapvető különbséget értelemszerűen a nagyobb karbontartalom, illetve a nikkellel való ötvözés jelenti.

Mit tekintenek „szupermartenzites” korrózióálló acélnak?

A korrózióval szemben ellenálló, lágymartenzites (ún. szupermartenzites) acélok fő ötvözője a króm hasonlóan, mint a szilárd oldatot alkotó, ferrites korrózióálló acélok esetében. Az alapvető különbséget a lágymartenzites (ún. szupermartenzites) acélok esetén a csekély karbontartalom (C ≤ 0,03%), a nikkel-, és egyes típusokban a molibdénötvözés jelenti.

Milyen tulajdonságúak a „szupermartenzites” korrózióálló acélok?

A „szupermartenzites” acélok szövetszerkezetében a martenzites mátrixban 5-20% ausztenit is található. Az ausztenittartalom következtében csökken a szilárdság és a keménység a martenzites típusokhoz képest, de nő a szívósság, ami a kavitációs kopással szembeni nagyobb ellenállást eredményez.

Mit tekintenek kiválásosan keményedő korrózióálló acélnak?

A kiválásosan keményedő korrózióálló acélok kiválást eredményező ötvözőkkel, rézzel, alumíniummal, titánnal vagy nióbiummal ötvözöttek. Egyes típusok 2-3% molibdént is tartalmaznak. A megeresztett, martenzites szövetszerkezetű acélokban, a kiválásos keményedést eredményező hőkezelésnek köszönhetően, nagyobb szilárdság érhető el.

Mi a különbség a ferrites és az ausztenites korrózióálló acélok között?

Az ausztenites króm-nikkel ötvözetcsoportba tartozó acélok -szemben a ferrites szerkezetűekkel- számottevően kisebb folyáshatárral, de lényegesen nagyobb szakadási nyúlással rendelkeznek.

Milyen tulajdonságúak a teljesen ausztenites korrózióálló acélok?

A teljesen ausztenites acélok nemcsak kiváló korrózióval szembeni ellenállásukkal és nagy alakváltozó-képességükkel tűnnek ki, hanem tisztán ausztenites szerkezetüknek köszönhetően -szemben a ferrites szerkezetű acélokkal- kis hőmérsékleteken sem ridegednek el. Az ausztenites Cr-Ni acélok nagy szívósságukat mind szobahőmérsékleten, mind alatta (-200 oC-ig) megtartják.

Mi a különbség az ún. „szuperausztenites” és az ausztenites korrózióálló acélok között?

Az ún. „szuperausztenites” korrózióálló acélok lényegesen több nikkellel ötvözöttek, mint amennyi a homogén ausztenites szerkezethez feltétlenül szükséges. Mintegy 20-25% krómtartalom mellett 18-35% nikkelt is tartalmaznak.

Mit tekintenek ausztenit-ferrites (duplex) korrózióálló acélnak?

Az ausztenit-ferrites acélok kis karbontartalmúak (C<0,03%). További sajátosságuk, hogy az ausztenitfázis ausztenitképző elemekben (Ni, N), a ferritfázis pedig ferritképző elemekben (Cr, Mo) gazdagabb valamivel, mint az átlagos összetétel, vagyis 21-28% Cr-ot, 3,5-8% Ni-t, maximum 4,5% Mo-t, 0-0,35% N-t és 0-2% Cu-et és egyes típusok volfrámot tartalmaznak.

Milyen tulajdonságúak az ausztenit-ferrites korrózióálló acélok?

Az ausztenit-ferrites acélok a teljesen ausztenites Cr-Ni acéloknál nagyobb szilárdságúak, kedvező szívósságú, kis átmeneti hőmérsékletű, feszültség-, kristályközi- illetve lyukkorrózióval szemben (150 oC-ig) kiválóan ellenállók.

3. A korrózióálló acélok legfontosabb ötvözői és hatásaik

A korrózióálló acélok hegesztése szempontjából elengedhetetlen tudni a bennük lévő főbb ötvözőket és ezek tulajdonságait. Az ilyen acélok vas ötvözetek, amik erősen ötvözöttek más elemekkel. Ilyenek a króm, a nikkel, a mangán, a szilícium, a molibdén, a réz, az alumínium, a nitrogén, a karbon.

A króm az egyik alapötvözője ezeknek az acéloknak, mert ennek az ötvözőnek a segítségével alakul ki a felületen egy olyan passzív oxidhártya, ami létrehozza a korrózióállóságot és a hőállóságot. Ahhoz, hogy ilyen összefüggő stabil oxidhártya tudjon képződni minimum 12% krómra van szükség. Az ausztenit mező beszűkül, ha a karbontartalom lecsökken. A túl sok króm tartalomnak negatív hatásai is lehetnek, 26% krómtartalom felett σ fázis keletkezésével kell számolni, ami ridegebbé teszi az ötvözetet. Gyakorlatban 12-26% közötti krómtartalom az ideális és használatos. Szemcsefinomító hatású és emellett ferrit és karbidképző tulajdonságokkal is bír.

A nikkel az olyan korrózióálló acélok alapötvözője, amik ausztenitet is tartalmaznak, mert a nikkel erős ausztenitképző és stabil állapotba hozza az ausztenitet. Ezáltal az általános és helyi korrózióval szemben is ellenállóbb lesz, de ezek mellett növeli még az acél szívósságát és a melegszilárdságot. Ahhoz, hogy ezt a stabil állapotot el tudjuk érni, minimum 9% nikkel tartalomra van szükség és ez a nikkeltartalom egészen 26%-ig terjedhet ebben a csoportban.

A mangánnak olyan tulajdonságai vannak, amik szobahőmérsékleten gyenge ausztenitképzők, ezzel szemben nagyobb hőmérsékleten ferrit stabilizáló hatása van. A ferrit stabilizálása, amely szulfidképző hatása miatt csökkenteni fogja a melegrepedések kialakulásának érzékenységét, a kristályosodási repedési hajlamot. A megszokott mennyiség nem haladja meg a 2%-ot a korrózióálló acélokban.

A szilíciumnak felemás tulajdonságai vannak, mivel a ferritet stabilizálja, ezáltal növeli az acélok korrózióval szembeni ellenállását. Kifejezetten befolyásolni fogja nagy hőmérséklet közepette a reveképződést, de ezzel szemben szemcsedurvító hatása van. Nagy hőmérsékleten gátolja a karbonizációt, vagyis a karbon leadásra képes közegből a karbon felvételt. Rontja a melegalakíthatóságot és hegesztéskor hajlamossá teszi az acélt melegrepedésre. A szokásos mennyisége a korrózióálló acélokban nem haladja meg az 1%-ot, a revésedéssel szemben ellenálló acélok fő ötvözője és mennyisége elérheti a 3%-ot is.

A molibdén a krómhoz hasonlóan ferrit- és karbidképző és összefüggő oxidhártyát képes létrehozni. Ezáltal az általános korrózióval szembeni ellenállás javításán túl a lyukkorrózióval, a kénsavval és klórmésszel szemben is ellenállóvá teszi az acélt. Különösen redukáló közegben javítja a korrózióállóságot. Növeli a szilárdságot és a kúszással szembeni ellenállást, mert karbidja diszperz módon válik ki. Kénnel, szelénnel együtt ötvözve javítja a forgácsolhatóságot, de rontja a melegalakíthatóságot. A molibdén ötvözés elérheti akár a 7%-ot is.

A réz gyenge ausztenitképző. Javítja a feszültségkorrózióval és bizonyos savakkal szembeni ellenállást. A kiválásosan keményíthető korrózióálló acélok fontos ötvözője.

Az alumínium erős ferrit- és nitridképző. Nitrogénnel együtt ötvözve hatékonyan növeli az acél szilárdságát, csökkenti a szemcsedurvulási hajlamot és javítja a hő- és revésedésállóságot. Ez esetben mennyisége elérheti az 1,7%-ot is. Szokásos mennyisége 0,15-0,6%. Az oxigénhez való affinitása elősegíti a dezoxidációs folyamatokat, és a keletkezett alumíniumoxid finomszemcséssé teszi az acélt.

A nitrogén ausztenitképző, növeli a folyáshatárt.

A karbon az egyik legfontosabb ötvözője az acéloknak, mivel igen erős szilárdságnövelő hatású, ezért általában hasznos. Az acélgyártás során a 0,08%-nál kisebb karbon tartalmú acélok gyártása csak speciális, argon-oxigén átfúvatásos kezeléssel oldható meg. A ferrites króm-, és az ausztenites króm-nikkel acélok korrózióállóságukat homogén szerkezetüknek és a felületük nagy oxigén- és krómtartalmának, krómoxid felületi jelenlétének köszönhetik. A karbon igen erős ausztenit stabilizáló. A megszokott mennyisége a karbonnak a korrózióálló acélokban nem haladja meg a 0,5%-ot. A korrózióálló acéloknál nagyon oda kell figyelni a karbonra, mivel kis mennyiségű karbon tartalom is jelentősen csökkenti a ferrit stabilitását. Annak érdekében, hogy az acél homogén ferrites szerkezete a karbon jelenlétében is megmaradjon, 0,01% C tartalom hatását 0,9% Cr ötvözéssel kell ellensúlyozni. A karbon pozitív hatásai mellet van egy nagyon jelentős negatív hatása a korrózióálló acélokban. A króm és a karbon nagy affinitást mutat egymás iránt és vasban egyesülve egy oldhatatlan karbidot képez, a króm-karbidot (Cr23 C6).